Ton ist einer der ältesten Werkstoffe der Menschheitsgeschichte und wird schon seit Jahrtausenden zur Herstellung von Gebrauchsgütern, Kunstgegenständen und für den Bau von Behausungen verwendet. Das aus der Erde gewonnene Material kann leicht aufbereitet und wiederverwendet werden. Sein überregionales Vorkommen macht ihn zu einer weltweit bedeutsamen Ressource. Durch die lebendigen und charakteristischen Eigenschaften in Formverhalten und Farbgebung hat das Material bis heute nichts von seiner Faszination eingebüßt. Die fundamentale, teils historisch begründbare, emotionale Verbundenheit zu formbaren Erden beflügelt neue, hybride Methoden der Formgebung.

Formgebung und Gestalt werden durch digitale Fertigungstechniken neu gedacht. Beim Liquid Deposition Modeling (LDM) wird eine pastöse Masse sukzessive nach einer zuvor digital modellierten Geometrie deponiert. Das Verfahren erinnert an die uralte, händische Aufbautechnik des Schichtens von Tonwülsten. Dabei bilden die programmierten Daten zwar eine präzise Anweisung für den Druckpfad und die Aktivitäten des Werkzeugs, sie können jedoch nicht das komplexe Materialverhalten des verwendeten Werkstoffs steuern. Dieses hängt vielfach von materialinhärenten Eigenschaften sowie handwerklichen Fähigkeiten und Erfahrungen des Gestaltenden im digitalen wie auch im physischen Raum ab. Das Denken in und mit Material scheint dabei ein zutiefst menschliches Bedürfnis zu sein.

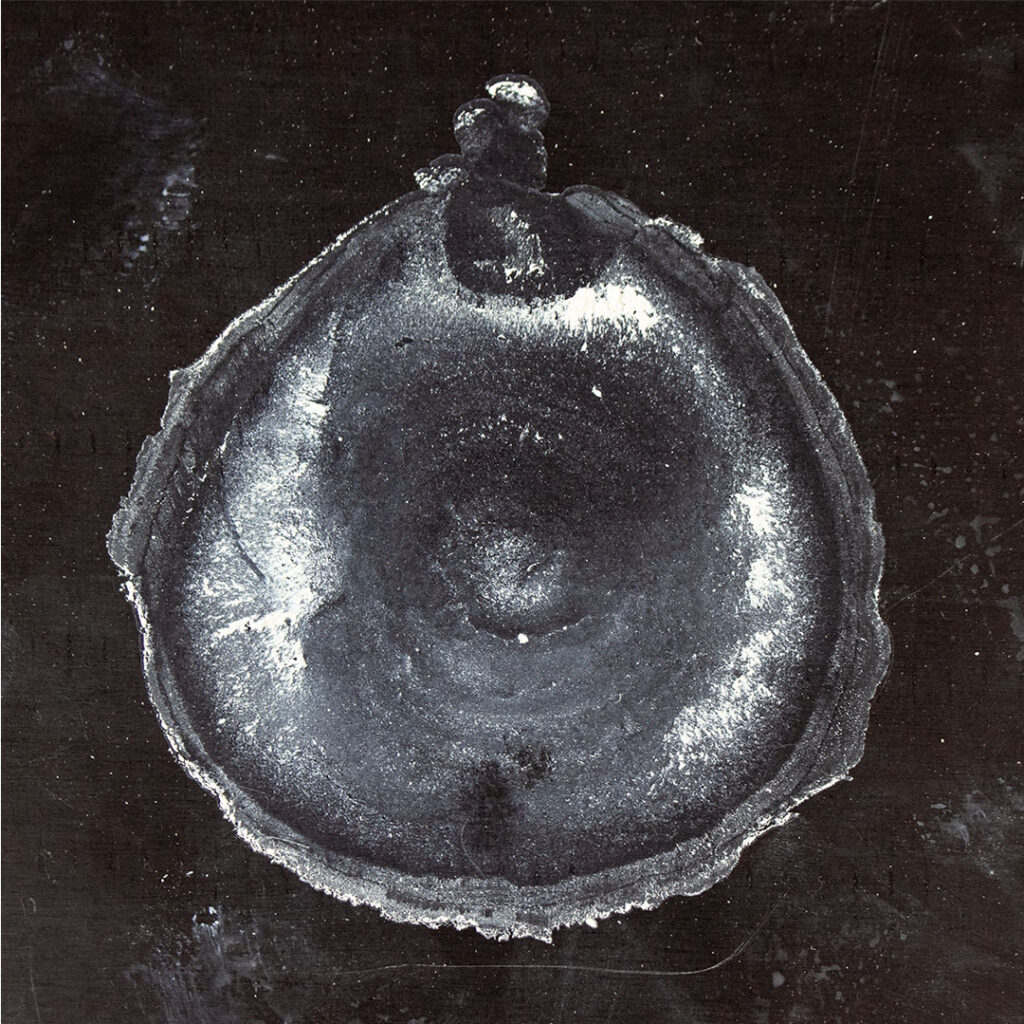

Die Arbeit Cup Growth thematisiert das dynamische Verhalten des Materials und untersucht Formbildungsparameter von digital entwickelten Objekten innerhalb der physischen Manifestation einer LDM Umgebung. Durch photometrische Aufnahme von bestehender Töpferware werden Aspekte der digitalen Formbildung zunächst virtuell analysiert und algorithmisch katalogisiert. Innerhalb von parametrischer Software werden diese Formen dann zu einer neuen Komposition zusammengebracht. Anschließend wird ein ausgewähltes digitales Modell als Fahranweisung durch den 3D-Clay-Printer ausgelesen. Dabei scheint es, als wenn das im Prozess verwendete Material nicht nur auf menschliche Absichten und Handlungen reagiert, sondern innerhalb des Produktionsverfahrens eine eigene generative Wirksamkeit entwickelt. Ein und dasselbe digitale Modell erfährt durch Anwendung unterschiedlicher Einstellungsparameter vielfältige Abweichungen in Form und Oberfläche des physischen Artefakts. Dass von den Autorinnen identifizierte aktive Material wird im LDM-Prozess als Quelle einer neuen Koproduktion im Werkprozess identifiziert.

Vorgehen

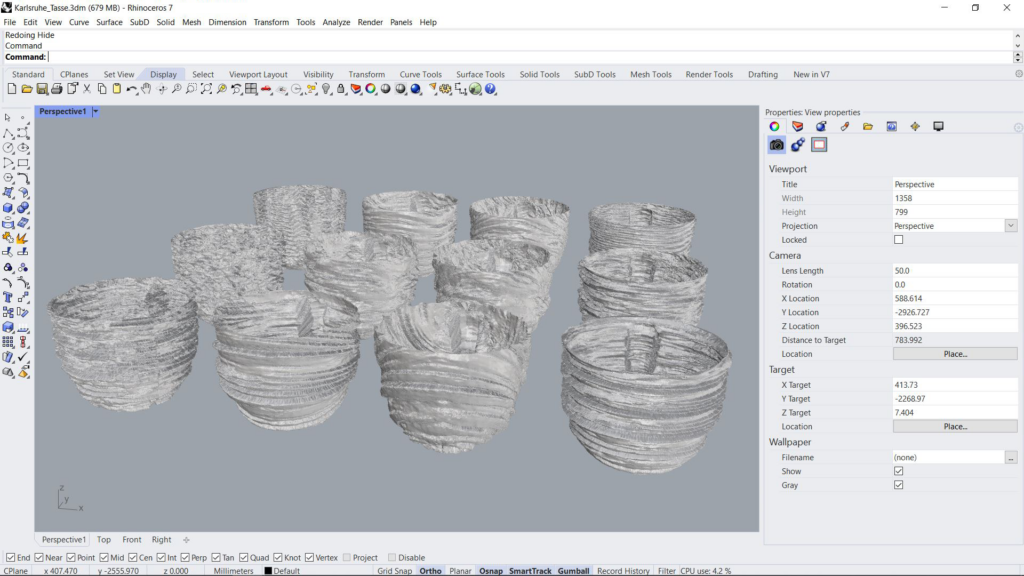

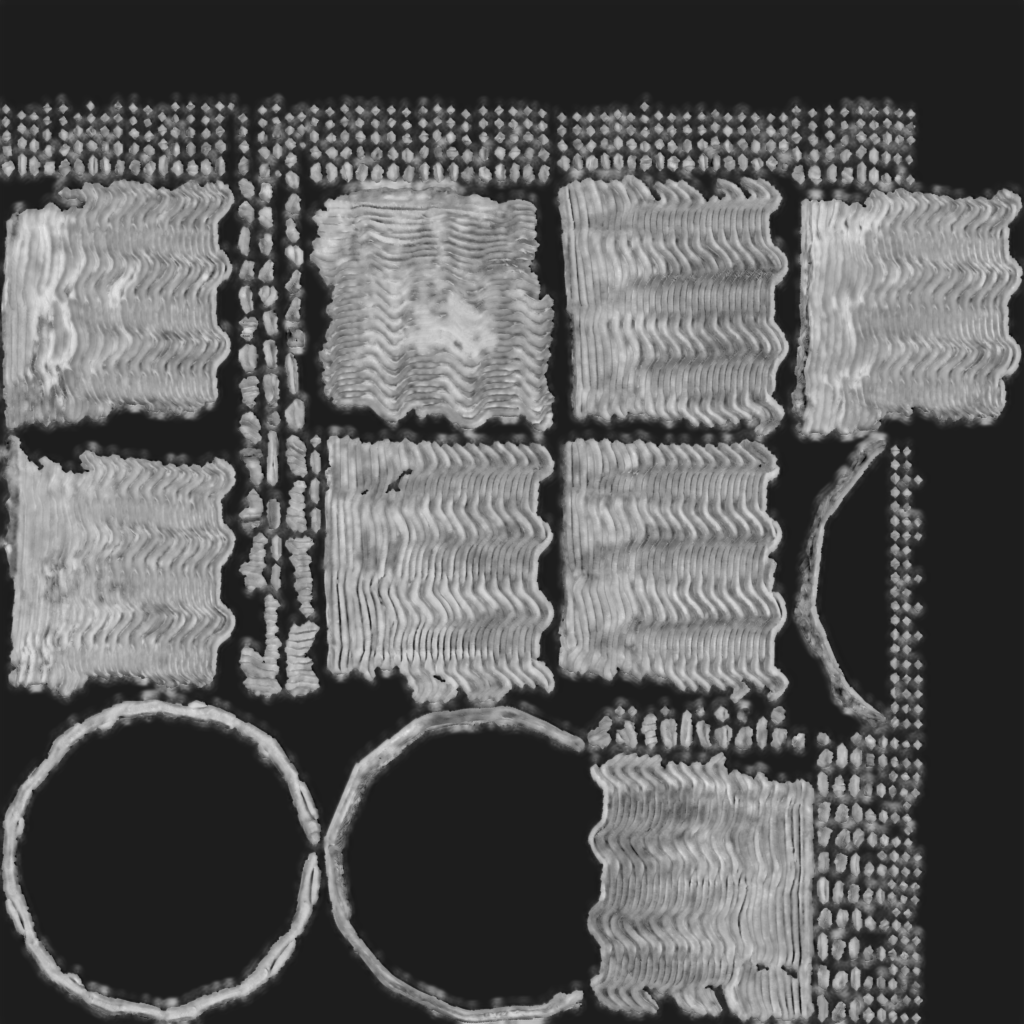

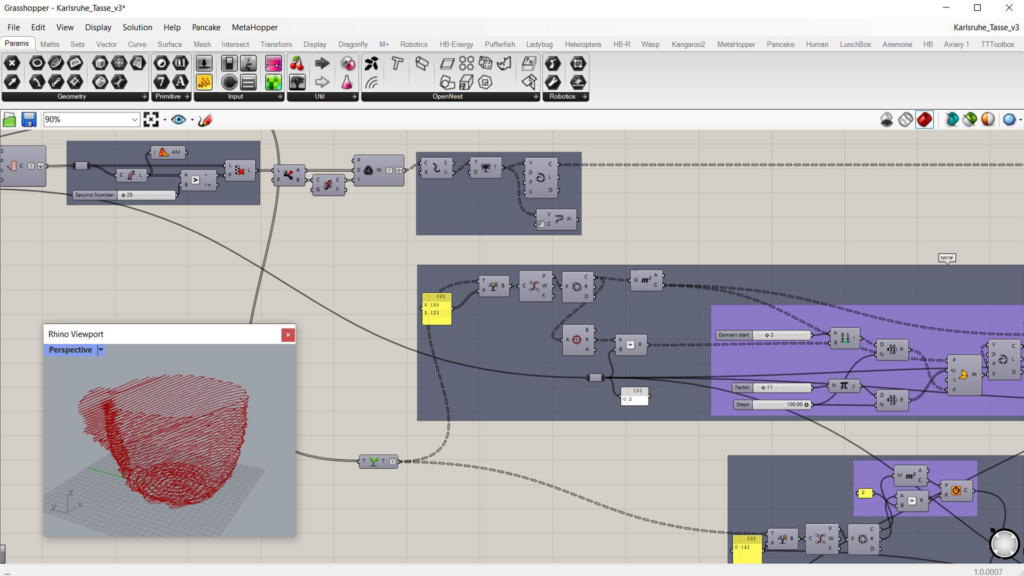

Eine vorhandene Kaffee-Tasse und die Oberflächen von zuvor modellierten und im LDM 3D-gedruckten Tassen wurden mit Hilfe der Software KIRI Engine 3D-Scan als photometrischer Scan aufgenommen. Über unterschiedliche Mapping-Funktionen wie Flächen-Mapping, Quader-Mapping, Kugel-Mapping und Zylinder Mapping in Rhinoceros3D werden die gescannten Oberflächen als Displacement-Map auf das Mesh der Tasse projiziert. Die Displacement-Map ist eine Schwarz-Weiß-Abbildung und weist die Richtungspositionen der neuen Tassen-Oberfläche an. Zusammen erzeugen diese Optionen in der algorithmischen Berechnung unterschiedliche digitale Eingabeparameter. Innerhalb der digitalen Erweiterung Grasshopper3D bilden die Slicing-Parameter weitere Variationsmöglichkeiten.

Das Slicing zerlegt das entstandene 3D-Modell in Schichten, sodass das 3D-Clay-Printer das Modell produzieren kann. Die Schneidoptionen sowie Einstellungsoptionen von Fahr-bzw. Extrusionsgeschwindigkeit bilden in der Software zusammen mit den Einstellungsparametern der Maschine, also Düsendurchmesser und Luftdruck und den Materialparametern, die Variablen der Fertigung. Das Fließverhalten von Ton wird bestimmt durch seine Zusammensetzung, wie z. B. dem Verhältnis von Tonmehl, Schamottierung und Wassermenge. Einfluss hat zudem die Umgebungstemperatur, aber auch physische Erschütterungen.

Resultate

Obwohl das Material im 3D-Druckprozess entsprechend der digitalen Datengrundlage präzise deponiert wird, ist das Material ständig in Bewegung und unterliegt raum-zeitlichen Veränderungen, wie z.B. auch Trocknung und Schrumpfung. Die Bewegtheit des Materials ist in einem signifikanten Rahmen vorbestimmt, tritt aber mit gewissen Toleranzen auf, die sich mal mehr oder mal weniger manifestieren. Innerhalb der jeweiligen Abweichungen variiert das Material in seiner Position mit jeder ausgeführten Bewegung der Maschine, bezogen auf die Dauer des Druckvorgangs und dem Einfluss des bereits 3D-gedruckten Artefakts. Der Gestaltungsprozess im LDM ist komplex und setzt die aktive Auseinandersetzung mit den Eigenschaften des Materials und seinem dynamischen Verhalten voraus. Die Autorinnen interessieren das Wechselspiel von Menschen-gemacht und Material-gemacht in diversen Zufallskombinationen. Die entstandenen Unikate erheben nicht den Anspruch eines design-orientierten Gebrauchsguts, sondern sind Ausdruck eines aktuellen Technikinteresses und der Motivation zu einer Koproduktion mit dem verwendeten „natürlichen“ und aktiven Material.

Autorinnen

Hui-Qin Yang beschäftigte sich schon während ihres Masterstudiums in Architektur mit der Verwendung von nachhaltigen Erdmaterialien und additiver Fertigung von Ton. Derzeit ist sie als Studentin im englischsprachigen Masterstudiengang Construction and Robotics der RWTH Aachen University eingeschrieben und ist als Wissenschaftliche Hilfskraft am Lehrstuhl für Künstlerische Gestaltung tätig.

Christina Klug studierte Architektur und ist Wissenschaftliche Mitarbeiterin und Promotionsstudentin am Lehrstuhl für Künstlerische Gestaltung, RWTH Aachen University. Sie leitet das ‚Atelier für Keramik‘ und forscht an der Schnittstelle von Materialerfahrung und digitaler Abstraktion. In ihrer laufenden Promotion beschäftigt sie sich mit Verformungsprozessen von keramischen Massen und deren Steuerung im Liquid Deposition Modeling.